AQC è il laboratorio al centro-sud Italia su materiali metallici con il maggior numero di prove accreditate ISO/IEC 17025 e NADCAP.

Le competenze e le capacità tecniche professionali dei nostri tecnici e ingegneri, spazia su numerosi ambiti di prove ed è sempre pronta a organizzare e gestire anche specifiche richieste dei propri clienti.

Prove Estensimetriche, Microclima e illuminamento, Prove Cicliche a fatica, Misure del rumore ambientale, Prove elettromagnetiche, sono solo alcune degli ambiti di prova in cui possiamo supportare i nostri clienti.

.

Perchè siamo i migliori?

La qualificazione del personale aziendale per le attività di controllo non distruttivo, ad esempio l’esame visivo delle saldature, è un requisito richiesto da diverse norme tecnico industriali come la UNI EN 1090 o la UNI EN ISO 3834.

AQC srl è Centro Esami riconosciuto dal RINA per la certificazione del personale addetto alle prove non Distruttive, in conformità alla ISO 9712. Gli esami sono applicabili alla certificazione di livello 1 e livello 2 secondo le norme sopra indicate.

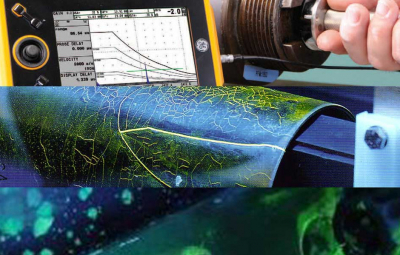

I metodi per i quali si può richiedere l’esame sono:

– Magnetoscopia (MT) – Liquidi Penetranti (PT) – Radiografia (RT – Ultrasuoni (UT)– Visivo (VT).

AQC esegue i controlli sia in sede che in campo, scegliendo il metodo di indagine più idoneo, allo scopo di determinarne le caratteristiche, i difetti e le discontinuità strutturali per scoprire le cause di possibili inconvenienti del funzionamento di manufatti, impianti e sistemi.

Prove Meccaniche

Le proprietà di un materiale dipendono dalle caratteristiche chimico fisiche e dalla microstruttura del materiale. La misura numerica di queste caratteristiche sono definite dalle prove meccaniche.

Centro esami CND

I CND sono esami o controlli che si compiono su pezzi metallici e non metallici senza prelievo di materiale o distruzione, e senza compromettere la funzionalità della parte in esame.

Prove di corrosione

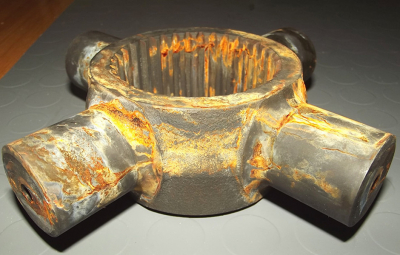

La corrosione è un processo naturale e irreversibile di consumazione lenta e continua, ma anche veloce ed inarrestabile, di un materiale, che ha come conseguenze il peggioramento delle caratteristiche o proprietà fisiche del materiale inizialmente coinvolto.

Cause di rottura

La failure analysis mediante osservazioni e test, permette di determinare le modalità con le quali è avvenuta la rottura o il deterioramento di un componente e risalire poi alla sua causa (root cause).

Taratura

“Sincronizziamo gli orologi” era un modo di tarare gli orologi tra di loro, quando era necessario che le azioni venissero eseguite con tempi concordati.

Saldatura

La saldatura è un processo speciale, perché i risultati non possono essere verificati direttamente tramite misurazioni e monitoraggi e perché numerose sono le variabili coinvolte nel processo.